La diferencia entre la producción por extrusora de alimento hundido y alimento flotante: coeficiente de expansión

La diferencia entre la producción por extrusora de alimento hundido y alimento flotante: coeficiente de expansión

En la industria de piensos acuáticos, las extrusoras se utilizan ampliamente. La razón es que los materiales producidos por las extrusoras son diversos y su madurez es mayor que la de las peletizadoras, lo que provoca mucha menos contaminación ambiental. Muchos fabricantes generalmente sólo producen materiales flotantes. Cosas a tener en cuenta al utilizar una extrusora para producir materiales sumergibles:

1. Fórmula: Al diseñar la fórmula, se debe tener en cuenta que el contenido de almidón debe ser bajo pero no ausente. En términos generales, debe ser superior al 10% y inferior al 20%. Generalmente, alrededor del 15% es mejor. La falta de almidón afecta la resistencia al agua de los gránulos y aumenta el polvo en el producto terminado, lo que afecta la apariencia de los gránulos. Además, la fórmula del material que se hunde está diseñada para que el contenido de grasa sea mayor que el del material flotante, normalmente entre 5-5. 8%. Además, las materias primas de origen vegetal son más fáciles de inflar que las de origen animal.

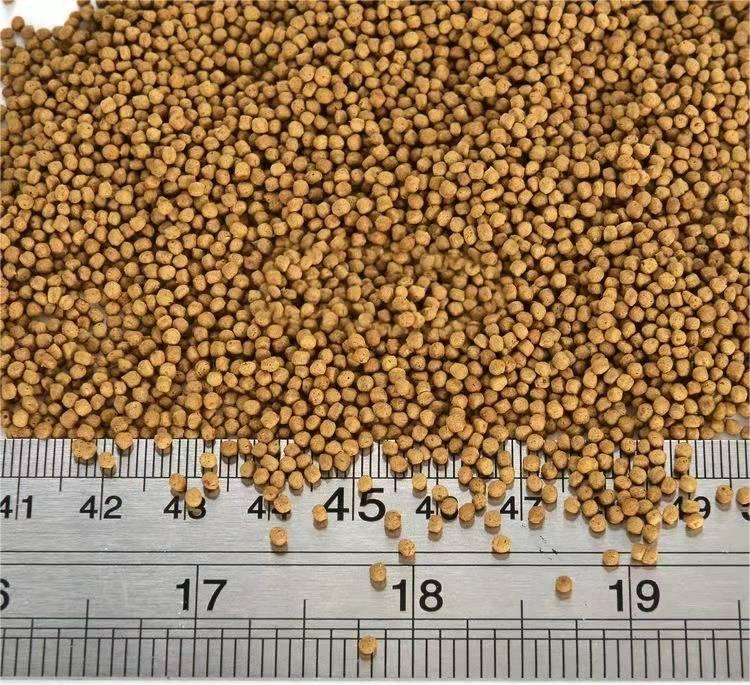

2. Plantilla: La tasa de apertura de la plantilla del material que se hunde es más de un 40% mayor que la del material flotante. La razón es que la diferencia de presión entre la presión en la extrusora y la presión atmosférica es menor cuando se produce el material que se hunde, por lo que la tasa de inflado es menor. , y la relación de aspecto es mayor que la de los materiales flotantes, generalmente alrededor de 1:1,8.

3. Configuración del tornillo: al producir materiales que se hunden, se debe prestar atención a la configuración del tornillo extrusor. Es diferente de la configuración de los materiales flotantes. Requiere que el material permanezca en la cavidad por un corto tiempo (el mismo equipo, en comparación con los materiales flotantes, materiales flotantes (30-35 segundos para el material y 20-30 segundos para el material que se hunde). Además, la fuerza de corte debe ser pequeño y la temperatura de descarga debe ser relativamente baja. Por lo tanto, al fabricar el material de hundimiento, el tornillo del extremo de descarga no puede usar un tornillo ranurado y la inflación debe ser lo más posible. El puerto de alivio de presión en la cavidad está abierto; el otro es cambiar el tornillo detrás de la pieza de amasado (en la dirección del puerto de descarga) para que mire hacia el extremo de descarga de manera pronunciada, de modo que el material pueda descargarse rápidamente del molde.

4. Control de humedad: al producir materiales que se hunden, la cantidad de agua agregada en el acondicionador debe ser mayor que la de los materiales flotantes (los materiales flotantes que salen del acondicionador generalmente son alrededor del 25 %, los materiales que se hunden generalmente son alrededor del 28 %), y hay Se puede agregar adecuadamente entre un 2% y un 3% de agua del grifo a la cámara de inflado, lo que favorece más la producción de materiales que se hunden.

5. Control de la temperatura de acondicionamiento: En general, no existe mucha diferencia entre la temperatura del acondicionador para la producción de materiales flotantes y la producción de materiales que se hunden. Ambos están por encima de 90 °C, lo que favorece la maduración del almidón de los materiales (el envejecimiento de los materiales que se hunden es generalmente del 70 al 85 %, el del material flotante es del 80 al 95 %), pero para algunas fórmulas de materiales que se hunden, el acondicionador La temperatura no se puede aumentar a 90 °C por razones de diseño, sino que solo puede rondar los 60-80 °C. En este caso, la temperatura del acondicionador puede aumentar. Si se reduce la cantidad añadida de agua del acondicionador y se aumenta la cantidad añadida de agua de la cámara de expansión, se puede aumentar la temperatura de acondicionamiento.

6. Velocidad del host: La velocidad del eje principal del material de hundimiento es generalmente de 250-400 r/min (para equipos que se pueden ajustar, como los de doble tornillo; las extrusoras de un solo tornillo generalmente no tienen equipo de ajuste de velocidad, y su La velocidad es generalmente de alrededor de 350 r/min). Cuanto mayor sea la velocidad del equipo, mayor será la fuerza de corte y mayor la energía mecánica absorbida por el alimento.

7. Control de la secadora: Muchos operadores creen que cuanto mayor sea la temperatura de la secadora, mejor podrá secar los materiales. Sin embargo, al producir materiales pesados, se debe prestar atención a la maduración secundaria de los materiales, es decir, si los materiales se descargan. Cuando la temperatura de la extrusora (como 80 °C) es inferior a la temperatura del horno (120 °C). °C), el almidón en los gránulos madurará nuevamente, de modo que los gránulos se hundirán en la salida de la extrusora y flotarán después del secado. Además, si la temperatura del horno es demasiado alta, el contenido de humedad de las partículas será desigual (superficie y núcleo de las partículas). Por lo tanto, el principio de control del secador al secar el material de sedimentación es baja temperatura y secado lento. La temperatura de secado se controla en torno a los 100°C. Lo mejor es estar dentro de los 90 ℃ y la velocidad de la correa es lo más lenta posible (40-60 minutos).

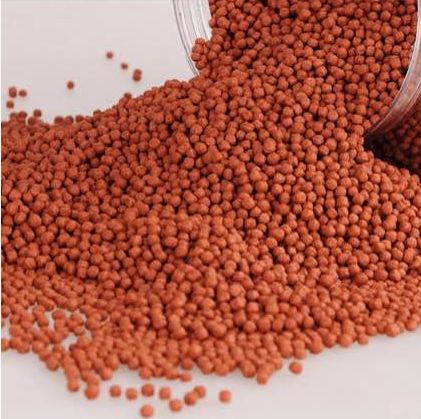

El rango de expansión del material flotante de la extrusora es de 1,5 a 2,1 veces. Los materiales de hundimiento básicamente no se expanden, con un grado de expansión de 1,0 a 1,3. Es decir, el tamaño del producto terminado es un rango de expansión mayor que el orificio de la matriz.