Cómo manipular alimentos extruidos con alto contenido proteico

La proteína es el principal nutriente de los productos acuáticos para mascotas. Para mejorar el efecto de inflado del alimento acuático para mascotas (fórmula rica en proteínas), se requiere una optimización integral en tres aspectos: características de la materia prima, parámetros del proceso y ajuste del equipo. Las siguientes son medidas específicas:

Selección de materia prima y proceso de inflado

1. Optimización de la proporción de materia prima rica en proteínas.

Principalmente proteína animal: La proteína animal como la harina de pescado, harina de pollo, harina de sangre (que representa ≥40%) es más fácil de inflar que la proteína vegetal debido a su estructura suelta y contenido de grasa. Inflado asistido por almidón: Agregue 10-20% de almidón pregelatinizado (como almidón de yuca) o harina de trigo como un "esqueleto" de inflado para compensar el problema de la viscoelasticidad insuficiente de las materias primas ricas en proteínas. Controle el contenido de fibra: La fibra (como el salvado de arroz) debe ser ≤5%. Demasiado alto obstaculizará la formación de poros de inflado. 2. Finura de molienda de la materia prima* Las materias primas deben triturarse a 60-80 mallas. Las partículas demasiado gruesas provocarán un inflado desigual y las partículas demasiado finas pueden bloquear los orificios de la matriz. 3. Ajuste de humedad Después de mezclar, el contenido de humedad del acondicionamiento debe controlarse al 22-28% (menor para alimentos acuáticos). Demasiado alto conducirá fácilmente a una alimentación dura, y demasiado bajo conducirá a una expansión insuficiente. Ajuste de parámetros del proceso de extrusión 1. Temperatura y presión Calentamiento segmentado: Seleccione un sistema de calentamiento por zonas de varias etapas, que se divide en alimentador, zona de compresión y zona de fusión en su conjunto. Presión del cabezal de la matriz: Mantenga 2,5-4 MPa. Una presión demasiado alta conducirá fácilmente a una densidad de alimentación excesiva.2. Configuración y velocidad del tornillo Combinación de tornillos: El tornillo de alta fuerza de corte (como el bloque de dientes helicoidales dobles) mejora la mezcla de materiales y evita la aglomeración de proteínas.Ajuste de velocidad: se recomiendan 250-350 rpm para alimentos acuáticos. Una velocidad demasiado alta causará un corte excesivo y dañará la estructura de la proteína.

3. Diseño del orificio de la matriz y cortadora. Relación de aspecto del orificio de la matriz (L/D): Seleccione 1,5-2,5 (por ejemplo, diámetro del orificio de 2 mm, longitud del orificio de la matriz de 3-5 mm) para garantizar la expansión y finalización completas. Velocidad de la cortadora*: sincronizada con la velocidad de descarga de extrusión, la longitud de la partícula se controla a 1-3 mm (menor para alimentación flotante).

Auxiliares de extrusión y control de calidad

1. Auxiliares de extrusión

Agregue entre un 0,5 % y un 1 % de monoglicérido o lecitina para reducir la viscosidad del material y mejorar la uniformidad de la extrusión. El 0,2 % de bicarbonato de sodio (bicarbonato de sodio) puede liberar CO₂ y aumentar la porosidad. 2. Protector proteico.

Agregue 1-2% de extracto de levadura o proteína hidrolizada a alta temperatura para reducir la pérdida de componentes sensibles al calor como la lisina. 1. Evaluación del grado de extrusión.

Tasa de flotación: el alimento acuático de alta calidad debe ser ≥95% (sumergido en agua estática durante 30 minutos). Determinación de la densidad aparente: la densidad aparente después de la extrusión se controla a 300-500 g/L (ajustada según los requisitos de hundimiento y flotación). 2. Solubilidad de las proteínas: Utilizando el método de KOH para analizar, la solubilidad de las proteínas debe ser ≥75%; un valor demasiado bajo indica una desnaturalización excesiva.

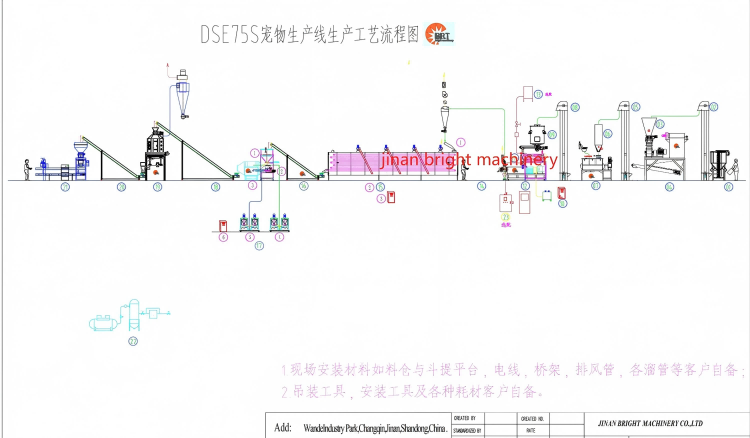

Problemas comunes y selección de equipos

Utilice una extrusora de alto torque: como una extrusora de doble tornillo (más adecuada para fórmulas ricas en proteínas que una de un solo tornillo). Agregue un módulo de control de temperatura: monitoreo en tiempo real de la temperatura de cada sección, desviación dentro de ±2 ℃. Sistema de pulverización posterior: rocíe grasa o aditivos sensibles al calor (como vitaminas) después de la extrusión para evitar daños por alta temperatura.